发布日期:2014-09-11

发布日期:2014-09-11

阅读次数:541

阅读次数:541

来源:新浪汽车

来源:新浪汽车  国货可自强 浅析自主研发活齿CVT技术

国货可自强 浅析自主研发活齿CVT技术

自动变速器技术发展到今天,可谓是“三分天下”。第一阵营是目前技术最为成熟、应用车型也最广的液力变距自动变速器(简称AT),其基础结构与传统手动变速器大体一致,由于技术相对成熟可靠,追求更多挡位成了唯一的发展方向,最典型的是采埃孚把变速器抬到9速,然后自由光召回了……可见,AT随着挡位增加,结构越发复杂,可靠性下降是在所难免的,当然这是在技术积淀不够充足的情况下。

第二个阵营,是以大众为核心的双离合变速器(简称DCT/DSG)。曾几何时,DCT就是高大上的代名词,大众用凶猛的推广告诉一干车厂,什么叫“双离合在手,天下我有”。此后,通用、比亚迪等前仆后继,但在最终的呈现效果上却参差不齐,大众干式双离合的事儿就不说了,通用目前来看在7速DCG上没有出现技术层面的问题,坐观今后的用户反馈。

第三个阵营,就是以日产为代表坚持的无级变速器(简称CVT)。众所周知,CVT是靠钢带或钢链实现柔性传动的变速器,优势是能实现传动比的线性变化,缺点在于传动过程中的动力损失和钢带/链自身不能承受很大扭矩,目前日产最新的CVT8可承受480Nm,尚无法应用在5.0L以上的大排量车型中。而以德系厂商为代表的奥迪已经放弃对CVT的推广了,不过以博世为首的技术主导企业仍在坚持。

难道,CVT就真的注定要永世被打上“软骨头”的烙印吗?非也。CVT的未来,也许要靠中国人撑起来。就在不久前,我国的技术企业向全世界宣布,我们研发并试制了一种“活齿CVT”,给无级变速器加上“齿轮”,让它做到了刚柔并济、水火相容。

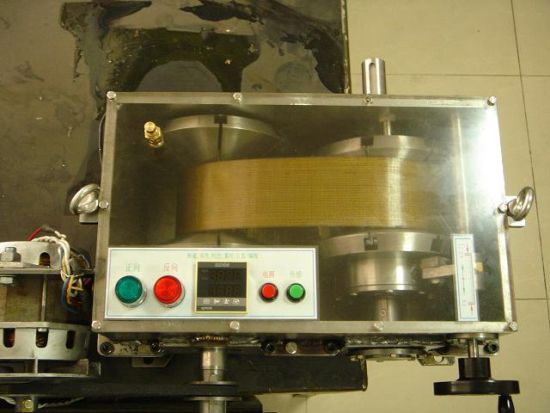

活齿CVT原型机

活齿CVT原型机

这种活齿CVT,专利学名叫“滑片变形活齿啮合型机械无级变速器(HN-CVT)”。总的来讲,这台变速器就是通过滑片机构啮合钢带上的齿轮槽,实现齿轮啮合,达到与纯齿轮机构相同的动力传递效果;同时,变速器本身以CVT为基础工作原理,实现和CVT相同的无级变速效果。该变速器的研发机构——维艾迪(VIT)汽车科技有限公司官方给出的传动效率为96%,进一步可达98%以上。可以认为,活齿CVT解决了传统CVT因为没有机械啮合而产生的轻微打滑、钢带受力极限低两大难题。

HN-CVT变速器的工作原理

听上去很完美,下面编辑就为大家介绍一下活齿CVT到底是如何做到的。

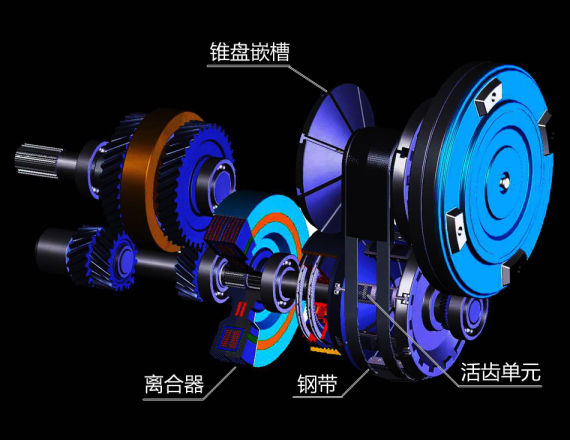

活齿CVT变速器基本结构

活齿CVT变速器基本结构

从图片中可以看出,活齿CVT的结构基础仍是CVT的两对锥盘,以及夹在中间的钢带,不同的是,钢带的内侧面并非平滑的,而是开出了齿形槽。同时,每个锥盘上径向开出了八个嵌槽,嵌槽之间架入了长方形金属块,叫做活齿单元,用来承托钢带。

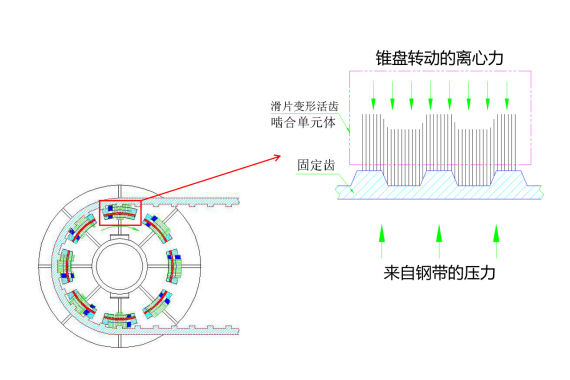

最关键的部分来了,所谓活齿,其核心机构就在这里——齿槽钢带与活齿单元之间的配合。

活齿单元上面排列的两组滑片方阵

活齿单元上面排列的两组滑片方阵

原来,每个活齿单元中,都排列着很多整齐的、极薄的滑片,这些滑片互相之间挨得非常近,且能保证各自独立上下活动。锥形盘在转动时,嵌槽内活齿单元的这些滑片,会在离心力的作用下,相对单元处于“凸出”位置。随着锥盘转动,活齿单元和钢带之间发生接触,钢带上面的齿形槽是“死”的,不变形的,因此会挤压这些因为离心力而凸出来的滑片,使滑片回归到原本的位置。这样一来,N多个滑片就被齿形槽“挤”出了一个齿的形状。这些嵌入到齿形槽的滑片们,扮演着齿轮的角色,与钢带形成齿轮啮合,带动钢带运转。

活齿单元滑片与钢带齿形槽啮合原理

活齿单元滑片与钢带齿形槽啮合原理

用学理工的话说:“所谓“活齿”,就是把原本的一整颗齿进行微分,分成若干个纤薄的齿片,齿片根据齿槽的形状,受到挤压后积分形成适合齿槽的齿。”这就是所谓的“活齿”。

为什么一定要这样设计呢?正如刚才所讲的,活齿CVT中,与锥形盘之间产生受力的已经不是传统CVT中的钢带了,而是嵌槽之间的活齿单元。当一对锥形盘向中央移动时,嵌槽之间的活齿单元径向向外移动,并承托着钢带,从而实现钢带转动半径的增大,反之亦然。只有让钢带不受锥盘的力,完全靠活齿单元的承托,才能保证钢带与活齿滑片之间的齿形啮合,最终保证变速器既能同CVT一样无级改变传动比,又能让活齿稳定啮合,达到齿轮传动的高效性。

HN-CVT目前的研究现状和量产难点

讲到这里,想必这项技术的最大难点也就显而易见了,那就是钢带传动时受力最为直接的部分——滑片,因为变速器的可靠传动比要在0.5-8之间来回变化,经过杠杆原理,发动机输出的扭矩会放大数倍,因此滑片对剪切应力的耐受度和抗弯刚度必须非常高。不过,目前试制出的工程样机就已经可以经受1000Nm的超高扭矩,试制机型也已经在最大扭矩550Nm的东风猛士军车上面成功安装并试用。

另外,加工精度也要保证,这里并非仅指实验室中,规模量产后的低成本批量加工也要满足滑片与活齿单元之间的精度要求。

德、日、中在CVT方面的研发方向及成果

就目前来看,尚在实验室中继续完善与标定的活齿CVT,在刚刚申请国际专利时就引起了业界不小的轰动。你没听说可以理解,当时肯定正忙着追长腿欧巴呢。其实,很多引发未来某一领域变革的创新,并不是无中生有,而是在被人们的惯性思维桎梏了很久的东西上面,努力发掘潜在的改进空间。在CVT的潜力发掘方面,德国人跟钢带较上了劲,博世努力做出了如少女般柔滑肌肤的压片钢带;日本人则微调CVT的空间结构,降低搅拌阻力等;而中国人在这方面思维反而更加灵活,直接改变CVT本身的传动形式,用微分齿轮啮合代替传统的滑磨同步,同时保留CVT本身的传动比改变方式,从而在极大程度上改善了CVT固有的难题。

活齿CVT这项技术目前尚处在实验室中,换挡逻辑标定、量产试验等工作也还在进行,但这不失为CVT未来发展的一个新的方向。